产品展示

地址:上海市宝山区海滨四村37号101室

生产基地:江苏省如皋市东陈镇顾坊路88号

电话:021-56178091 / 56160735

021-66650767

传真:021-56178091

邮箱:shshunfa@163.com

板式节点钢网壳制作安装工艺规程

板式节点钢网壳制作安装工艺规程

1.适用范围

本标准规定了油罐顶盖板式节点钢网壳的材料、制作、安装的技术要求、质量标准、允许偏差和验收标准等内容。

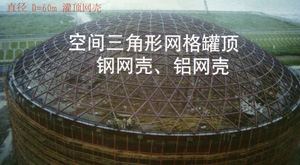

本标准适用于按空间三角型网格布置,采用螺拴连接的板式节点体系的钢网壳油罐顶盖结构。

执行本规定时,尚应符合国家现行有关规范、标准的要求。

2.引用标准

| API650-1998 | Welded Steel Tanks for Oil Storage |

| GB50341-2003 | 立式A圆筒形钢制焊接油罐设计规范 |

| GB50128-2005 | 立式圆筒形钢制焊接储罐施工及验收规范 |

| JGJ61-2003 | 网壳结构技术规程 |

| GB50017-2003 | 钢结构设计规范 |

| GB50205-2001 | 钢结构工程施工质量验收规范 |

| GB/T11263-200 | 热轧H型钢和部分T型钢 |

| GB/T3274-88 | 碳素结构钢和低合金结构钢热轧厚钢板和钢带 |

| GB/T709-88 | 热轧钢板和钢带的尺寸、外形、重量及允许偏差 |

| GB/T5117-95 | 碳钢焊条 |

| GB/T3098.6-2000 | 紧固件机械性能—不锈钢螺栓、螺钉和螺柱 |

| GB6388-86 | 运输包装收发货标志 |

3.材料

3.1钢网壳的各部分材料应按下列规定选用:

| 杆件 | Q235-A |

| 节点板 | Q235-A |

| 螺栓 | 8.8级镀锌螺栓或A2-70级不锈钢螺栓 |

| 支座 | Q235-A |

| 支托 | Q235-A |

| 罐顶蒙皮板 | Q235-A |

3.2所有材料的化学成份及物理力学性能,应符合国家现行有关标准规定,并有出厂合格证。

3.3板材及型材的尺寸允许偏差,应符合国家现行有关标准规定。

3.4以上材料采用类似材料代用时,应经过设计人同意。如采用更高等级的材料代用时,则无需经过设计人同意。

4.制造

4.1下料

4.1.1杆件切割下料,宜采用锯割或等离子切割,应保证杆件端部平整且无整体变形,并保证在长度公差及形状公差范围内。

4.1.2节点板采用电焊切割下料,外径留有车床加工余量。

4.1.3支座节点下料,应先做样板放样后下料,确保尺寸准确,并在切割处去毛刺、打磨。

4.2加工成型

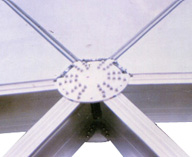

4.2.1节点板外圆经车床加工后采用相应的图纸编号,由模板定位完成几组钻孔位置并打上安装标记孔后,再由模具模压成型。

4.2.2杆件加工应保证两端两组孔孔距的公差要求。杆件两端倒角采用电焊切割完成,并且打磨毛刺。杆件中间焊上与杆件对应的支托,杆件根据图纸进行编号。

4.2.3杆件及节点上的螺栓孔宜采用机械钻孔。为了保证孔位的准确,应在能保证准确划线定位的设备上完成,必要时也可采用模板套钻加工。

4.3支座件焊接

4.3.1支座节点采用钢板拼焊成型。

4.3.2正式焊接之前,应通过试焊找出合理的焊接规程(如:电流、电压、送丝速度、焊接速度),以确保焊接质量。

4.3.3焊工应通过培训,考核合格后持证上岗。

4.3.4焊前应对焊件焊口附近的氧化膜进行认真彻底清除。

4.3.5焊接时应采取必要的防止焊接变形的措施。

4.4质量标准

4.4.1杆件的切割长度允许偏差为±4mm,切割端面垂直度为1.5mm,切割杆长内的直线度为L/1000(L—杆件长),切割后的翼缘与腹板的垂直度为1mm。杆件两端面切割口应平整、无毛刺。

4.4.2杆件两端头两组孔距允许偏差为±2mm。

4.4.3杆件加工完毕外观表面应无毛刺,防腐后无明显划痕、擦伤和腐蚀等缺陷。

4.4.4每根杆件允许有一个拼接接头。有拼接接头的杆件应安置在内力极小的斜腹杆上。且有拼接接头的杆件数量应小于杆件总数的20%,其焊缝必须满足GB50205-2001《钢结构工程施工及验收规范》标准中规定的三级焊缝标准。

4.4.5杆件中部支托的焊缝高度为4mm。

4.4.6节点板直径的允许偏差为±2.0mm;成型后节点板弯折角度的允许偏差为±0.5°u12290X。

4.4.7节点板上每组钻孔角度的允许偏差为±0.5°u65307X孔距的允许偏差为0.5mm;孔径的允许偏差为±0.5mm;每组钻孔偏心距允许偏差为±0.5mm。

4.4.8节点板加工完毕外观表面应无毛刺,防腐后无明显划痕、擦伤和腐蚀等缺陷。

4.4.9边缘支座的焊接角度由模具控制,模具角度允许偏差为±0.5°u65292X其焊缝高度不小于6mm。

5.钢网壳组装

5.1另件在运输过程中应轻装轻放,不得抛掷、磕碰。凡因装运方法不当造成另外件变形超过允许偏差要求时,应重新矫正。

5.2运至现场的各类另件,应按施工图中编号作出明显标识,分类整齐堆放,妥善保管防止丢失。

5.3网壳的组装工作应在罐璧顶面边环梁安装验收合格后进行。

5.4杆件的组装由支座周边向中心或由中心向支座周边逐圈对称进行。

5.5杆件安装完成后应对连接螺栓认真检查一遍,螺栓的拧紧力矩控制在35~40N.m。

5.6网壳组装完后,节点处标高与设计值的允许偏差为±100mm;但是相邻两节点的偏差值之差不得大于20mm。

5.7钢网壳支座节点处的安装螺拴孔在钢网壳安装后必须进行密封焊,避免从此处发生油气泄漏。

5.8网壳顶的强度、稳定性及气密性试验应在油罐充水试验同时完成,试验压力正压为2200Pa,负压为1320Pa。

6.罐顶蒙皮板组装

6.1罐顶蒙皮板宜采用人字形排版。罐顶蒙皮板厚度宜采用4~6mm钢板。

6.2为保证蒙皮板成型度,每根网壳杆件对蒙皮板的支承点不少于三点。

6.3蒙皮板搭接宽度宜不小于5倍板厚。顶板外表面采用连续角焊缝,焊缝应在搭接处的上方。内表面不予焊接。蒙皮板焊接应采取预防变形措施。

6.4蒙皮板搭接原则是:低位置板搭在高位置板上面。

6.5蒙皮不允许与网壳杆件进行任何型式的焊接。

6.6蒙皮的周边应与支座圈梁进行焊接,外表面沿周边进行连续角焊,焊缝高度为4mm。

6.7罐顶开口应避开网壳杆件所在的位置。

6.8罐顶蒙皮的局部凹凸度,用弦长为2m的样板测量,间隙不宜大于25mm。

7.防腐工程

7.1网杆件在工厂预制完成后,应进行防腐处理。具体要求另见文件。

7.2网壳顶现场安装结束后,对防腐破损处应进行补漆处理。

8.包装运输

8.1每个网壳顶应提供交货清单。

8.2每个连接件表面应有明显的编号。

8.3网壳杆件及预制件应采取防损伤、防变形的措施。

8.4钢网壳的紧固件用木箱包装。

8.5包装箱内须附有装箱清单,出厂合格证及产品说明书。

- 在线留言